| |

|

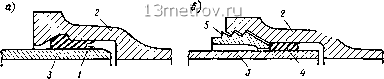

Главная » Публицистика 0 ... 33 34 35 36 37 38 39 ... 159 Примером самого широкого использования принципа сборности в строительстве. В соответствии с условиями работы водопроводных линий в процессе их эксплуатации к ним предъявляются следующие основные требования: а) прочность, т. е. хорошее сопротивление всем возможным (заданным) внутренним и внешним нагрузкам; б) герметичность (водонепроницаемость); в) гладкость внутренней поверхности их стенок, обеспечивающая наименьшие потери напора на трение при движении воды; г) долговечность, т. е. длительный срок службы, обусловливаемый в основном хорошим сопротивлением материала труб (или их покрытий) внешним и внутренним агрессивным воздействиям среды (транспортируемой воды, грунтов, грунтовых вод и т. п.). Кроме того, трубы, как и все элементы сборного строительства, должны обеспечивать возможность их легкого, простого, быстрого и надежного соединения (монтажа стыков) на строительной площадке. Наконец, водопроводные линии, как и всякие инженерные сооружения, должны удовлетворять требованиям наибольшей экономичности. Напорные водопроводные трубы должны быть рассчитаны на сопротивление давлению воды на внутреннюю поверхность их стенок. Расчетное рабочее давление определяется в результате расчета сетей и водоводов и может колебаться для различных сетей в широких пределах. В соответствии с условиями укладки труб они должны также иметь достаточную прочность для сопротивления давлению грунта, прогибам от собственного веса (при неплотных грунтах), нагрузкам от транспорта и т. п. Герметичность как самих труб, так и, особенно, стыковых соединений является важнейшим условием успешной и экономичной работы водопровода. Несоблюдение герметичности линий вызывает постоянные непроизводительные траты воды и повышает стоимость эксплуатации системы. Утечки воды из сети могут также повлечь подмыв грунта и привести к серьезным авариям. В системах водоснабжения различных объектов и в различных местных условиях все основные параметры, которые необходимо учитывать при выборе типа используемых труб (количество подаваемой воды, внутреннее рабочее давление, характер грунтов и т. п.), меняются в весьма широких пределах. Поэтому естественно, что в различных условиях более целесообразно использовать различные типы труб. Таким образом, применение в мировой практике многих типов труб (как по материалам, так и по конструкции стыков) является следствием не только исторического развития производства труб, но и наличия различных условий их использования. В современной практике строительства водоводов и наружных водопроводных сетей широко применяются трубы чугунные, стальные, ас-бестоцементные и железобетонные. Ранее некоторое применение имели деревянные трубы (различных конструкций). В настоящее время все более широкое применение в мировой практике получают предварительно напряженные железобетонные трубы и трубы из синтетических материалов (пластмассовые), являющиеся весьма перспективными. Для возможности разумного выбора типов труб при определенных условиях необходимо ознакомиться с характеристикой современных .типов труб из различных материалов и различных конструкций. § 35. МЕТАЛЛИЧЕСКИЕ ВОДОПРОВОДНЫЕ ТРУБЫ а. Чугунные водопроводные трубы Чугуньые водопроводные трубы, изготовляемые в настоящее время в СССР, принадлежат к типу раструбных (рис. III.36, а), т. е. имеют на одном конце раструб. Чугунные трубы изготовляют на наших заводах путем стационарного литья в песчаные формы (ГОСТ 5525-61), а также методом цент-робекного и полунепрерывного литья (ГОСТ 9583-61).  Резиновая прокладка Рис. III.3 В зависимости от толщины стенок (и, следовательно, допустимого внутреннего давления) чугунные трубы, изготовляемые по первому из указанных методов, выпускаются двух классов (А и Б), а изготовляемые по второму методу - трех классов (ЛА, А и Б). Трубы изготовляются внутренним диаметром (условным проходом) от 50 до 1200 мм и имеют длину (в зависимости от диаметра) от 2 до 7 м. Для предохранения от коррозии чугунные водопроводные трубы при их изготовлении на заводе внутри и снаружи покрывают нефтяным битумом. Стыковое соединение труб должно быть прочным и водонепроницаемым. Вместе с тем стыки уложенных в землю труб должны обладать некоторой гибкостью, допускающей возможность поворота соседних труб на незначительный угол между их осями (при просадках грунта по длине линии) без нарушения прочности и герметичности стыка. Поэтому вопросам конструкции стыковых соединений и выбора материалов, применяемых для уплотнения стыков, специальные научно-исследовательские и производственные организации уделяют большое внимание. При соединении раструбных труб гладкий конец 1 одной трубы вводят в раструб 2 другой (оставляя зазор 3-5 мм) и заполняют образовавшееся кольцевое пространство уплотняющими материалами 3 yl 4 (рис. 111.36,6). Вначале производят конопатку раструбной щели в целях обеспечения водонепроницаемости стыка, для чего в щель (на длину около Уз ее глубины) закладывают свернутый в несколько оборотов жгут смоленой или битумизированной пряди (каната) 3, уплотняемой специальным инструментом. В остальную часть раструба вводят заполнитель 4, который придает стыку прочность. В качестве заполнителя в нашей и зарубежной практике применялись и применяются различные материалы (свинец, цемент, асбестоцемент, сернистые сплавы й др.). Весьма обширные исследования по изучению лучших видов заполнителей проведены во ВНИИ ВОДГЕО. В результате этих исследований в качестве заполнителя был предложен и получил в настоящее время наиболее широкое применение асбестоцемент, представляющий собой смесь 30% асбеста и 70% чистого портландцемента (по массе) с добавлением 10-12% (от массы смеси) воды. Раструбную щель заполняют увлажненной смесью слоями толщиной 8-10 мм с последовательной зачеканкой каждого слоя до полного уплотнения. Стыки, заделанные асбестоцементом, обладают достаточной эластичностью и хорошо сопротивляются вибрационным нагрузкам. Однако применяемые в настоящее время стыковые соединения не равнопрочны трубам. Большая часть аварий трубопроводов, как показывает опыт, связана с нарушением стыков. В целях создания стыковых соединений, равнопрочных с трубами и менее трудоемких в монтаже, научно-исследовательскими институтами  Рис III 37 разработаны новые конструкции стыковых соединений чугунных труб с использованием резиновых уплотнителей. На рис. III.37 показаны конструкции новых стыковых соединений чугунных труб диаметром от 50 до 300 мм. В стыке, показанном на рис. III.37, а, резиновое самоуплотняющееся кольцо I предварительно вставляется в раструб 2. При монтаже гладкий конец трубы 3 вводится в раструб с заранее вложенным в него кольцом. В стыке, показанном на рис. 111.37,6, резиновое уплотнительное кольцо 4 (круглого сечения) вводится в раструбную щель и удерживается там упорной металлической муфтой 5, которая ввинивается в раструбную щель при помощи специального проспособления. Монтаж узлов на сети осуществляется при помощи специальных деталей - так называемых фасонных частей. Изготовляются они также из чугуна заводским способом. Размеры и типы фасонных частей установлены тем же ГОСТ 5525-61. Различные виды фасонных частей и их условные обозначения (для чертежей) приведены в табл. III.2, Так как на водопроводной сети устанавливаются фланцевые задвижки, фасонные части кроме раструбных соединений имеют и фланцевые соединения. Тип фланцевого соединения показан на рис. 111.36, е. Резиновая прокладка, сжимаемая при стягивании фланцев болтами, обеспечивает герметичность стыка. Для устройства ответвлений применяют тройники (табл. III.2, эскизы № 1, 2 и 3) и кресты (крестовины) (эскизы № 4, 5 и 6), диаметр ответвлений которых равен или меньше диаметра основного ствола. Направление линий изменяют при помощи колен с углом поворота 90° (эскизы № 7, 8 и 9) и отводов с углом менее 90° (эскизы № 10 и 11). Для изменения диаметра сети на прямых участках применяют переходы (эскизы № 12, 13, 14 и 15) для соединения раструбных труб с фланцевыми задвижками - патрубки (эскизы № 16 и 17). Двойные раструбы (эскиз № 18) применяют, когда нужно соединить гладкие концы раструбных труб. Для закрытия наглухо фланцевых отростков применяют так называемые фланцевые заглушки (эскиз № 19) или глухие фланцы. 0 ... 33 34 35 36 37 38 39 ... 159 |