| |

|

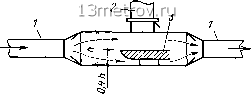

Главная » Публицистика 0 ... 58 59 60 61 62 63 64 ... 105 Средняя скорость всасывания в проеме укрытия 1600 = 1,45 м/с. ° 3600 0,45 0,6 Согласно табл. 8.3 скорость 1,45 м/с удовлетворяет всем категориям вредных выделений. Пример 8.9. Определить расчетную скорость всасывания воздуха в проеме укрытия, где установлена травильная ванна со щелочным раствором. Количество вредных веществ, выделяющихся с поверхности раствора, составляет G = 16 мг/с. ПДК - 0,5 мг/м. Площадь проема укрытия F - 0,65 м. Решение. Принимая / = 0,2 м и D = = 0,05 м/с, вычисляем: 0,2-16 0,05-0,5-0,65 = 197; по рис. 8.20 находим относительную скорость V = 0,02. Тогда 16-0,02 = 1 м/с. " ПДКР 0,5x0,65 Б. Вентилируемые камеры Вентилируемые камеры (кабины)-это выгороженные участки помещения с усиленной вентиляцией, на которых выполняют операции, сопровождающиеся интенсивным выделением вредных веществ. Рабочее место может находиться в открытом проеме или за его пределами вне камеры. Характерным примером таких устройств являются окрасочные камеры (рис. 8.21). Приточный воздух непосредственно в камеру не подается, а подсасывается из помещения. Воздух, отсасываемый из камер, очищают от аэрозоли краски, как правило, в гидрофильтрах. Расходы удаляемого воздуха принимаются по формуле (8.2) исхфад из расчетных скоростей всасывания в проемах камер (табл. 8.4). Рис. 8.21. Окрасочная камера /-рабочий проем; 2-изделие; 3-экран для водяной пленки; отстойная ванна; 5-гидрофильтр; б-корпус камеры; 7 транспортный проем с тамбуром ТАБЛИЦА 8.4. РЕКОМЕНДУЕМЫЕ СКОРОСТИ ВСАСЫВАНИЯ ВОЗДУХА В ПРОЕМАХ ОКРАСОЧНЫХ КАМЕР

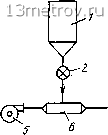

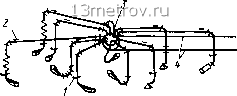

Распыление в элек-трополе ручное: пневматическое безвоздушное 1, 2 и 3 4 0,5 0,4 * Класс опасности лакокрасочного материала определяется по классу опасности компонента (его летучей части при рабочей вязкости), требующего наибольшего расхода воздуха для разбавления его до ПДК. При содержании в лакокрасочном материале свинца, шестивалентного хрома и аналогичных по классу опасности веществ в количестве 1% (при рабочей вязкости) и выше материалы должны быть отнесены к I классу опасности.  Глава 9 АСПИРАЦИЯ И ПНЕВМОТРАНСПОРТ В ДЕРЕВООБРАБАТЫВАЮЩЕМ ПРОИЗВОДСТВЕ 9Л. ОБЩИЕ ПОЛОЖЕНИЯ Несмотря на многочисленные общие признаки конструктивных элементов систем аспирации и пневмотранспорта, в настоящее время определилось четкое разграничение их функций. Системы аспирации создают разрежение в укрытиях технологического оборудования, препятствуя выбиванию пыли в помещения, удаляют отходы в виде пыли, опилок и стружки и подают их к пылеулавливающему оборудованию. Функции систем аспирации сводятся к эффективному и надежному обеспыливанию воздуха в рабочей зоне производственных помещений и к охране атмосферного воздуха от загрязнений пылевыми выбросами. Системы аспирации могут быть всасывающие или вса-сывающе-напорные, в зависимости от расположения пылеочистных узлов по отношению к вентилятору. Характеризуются они относительно небольшой концентрацией транспортируемой смеси р, кг/кг. Системы пневмотранспорта предназначаются для передачи материала в технологических целях. Поскольку для переноса воздуха, в среде которого движется материал, затрачивается энергия, количество воздуха следует принимать минимальным, а концентрацию материала максимально возможной. В системах аспирации исходным расчетным параметром является количество воздуха, требуемого для создания необходимого разрежения в укрытиях. В системах пневмотранспорта исходной величиной является масса перемещаемого в единицу времени материала, а его концентрация принимается исходя из технических возможностей. Системы пневмотранспорта могут быть как всасывающие и всасывающе-напорные, так и напорные (рис. 9.1). Как те, так и другие имеют свои достоинства и недостатки. Всасывающие системы безупречны по своим санитарно-гигиеническим показателям, но ограничены по созданию в них разрежения, которое не может быть практически более 9,5 кПа. Поэтому при проектировании систем, имеющих большое сопротивление, предпочтение следует отдавать напорным системам, ограничением для которых могут быть только возможности дутьевого аппарата и допустимое давление в пылеулавливающих устройствах. Основной недостаток напорных систем-сложность ввода материала в транспортный воздуховод. 9.2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ Во всасывающей и всасывающе-напорной схемах между расходным бункером и приемной воронкой материалопровода необходимо оставлять разрыв 200 -400 мм для формирования материало-воздушной смеси. Во всасывающе-напорной схеме материал проходит через вентилятор, что уменьшает диапазон применения подобных систем. В напорных схемах для ввода материала в материалопровод можно использовать эжекцию, но при этом повышается энергоемкость системы. Поэтому следует добиваться максимальной герметизации дозатора, отсекающего материалопровод от атмосферы. Вводить материал рекомендуется в вертикальный участок воздуховода. При вводе материала в горизонтальный участок следует применять специально разработанные узлы загрузки. Одним из вариантов таких узлов может служить приемная коробка (рис. 9.2). Площадь живого сечения приемной коробки должна быть несколько меньше площади сечения материалопровода (на 8-12%). На расстоянии 0,4/г от пола коробки крепится столик, на который падает материал, попадая сразу в часть струи, имеющей максимальную скорость. Уменьшение площади живого сечения коробки производится за счет толщины столика. Без применения приемной коробки материал падает на дно воздуховода и требуется дополнительная энергия для его подъема и разгона. Системы пневмотранспорта, как правило, одноадресные с забором материала цз одной Глава 9 Аспирация и пневмотранспорт  Рис 9 1 Схемы пневмотранспорта а-всасывающая система, б всасывающе-напорная система, в напорная система, /-бункер с материалом, 2 дозатор, i-материалопровод, --очистное устройство, 5-побудитель тяги, 6 приемная коробка   Рис 9 2 Приемная коробка /-материалопровод, 2-приемный тракт, J-столик   Рис 9 3 Кустовая система с малогабаритным коллектором / косой Шибер, 2-люк чистки воздуховодов, 3 - малогабаритный коллектор, воздуховоды к побудителям тяги ТОЧКИ, в случае, если требуется забрать материал из нескольких точек или адресовать его в несколько точек, прибегают к помощи переключателей потока, передавая материал поочередно от каждой точки по нужному адресу. В отличие от систем пневмотранспорта системы аспирации, как правило, имеют несколько точек отсоса с передачей запыленного воздуха в итоге к одной точке - пылеулавливателю. Разветвленные системы аспирации с конусными магистралями не позволяют без коренной реконструкции подключать вновь устанавливаемые станки или перемещать на значительное расстояние ранее установленные; к тому же, ограничивается количество подсоединений, так как усложняется увязка системы. Поэтому такие системы применяются весь- ма редко, в основном в мелких деревообделочных мастерских В промышленности нашли применение коллекторные системы с горизонтальными или вертикальными коллекторами. Кустовая система с малогабаритным коллектором показана на рис. 9 3 Конструкторским отделом ГПИ Сантех-проект разработан ТП 5.904-37 «Аспирацион-ные коллекторы на различную производительность по воздуху», распространяемый Тбилисским филиалом ЦИТП Киевским филиалом ЦИТП распространяются рабочие чертежи коллекторов в составе типовой проектной документации серии 7.411-1 «Изделия и узлы инженерного оборудования пылеулавливающих сооружений деревообрабатывающих про- 0 ... 58 59 60 61 62 63 64 ... 105 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||