| |

|

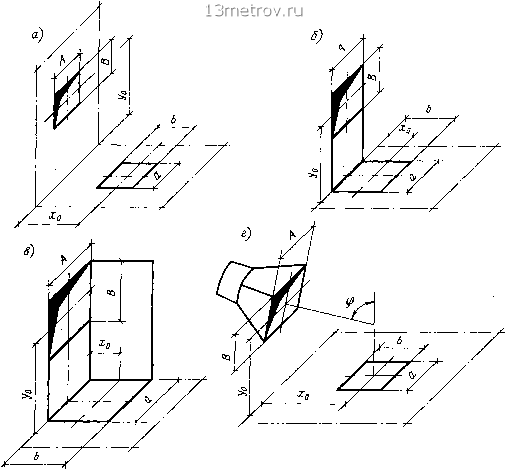

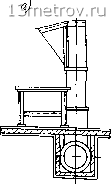

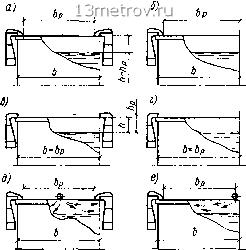

Главная » Публицистика 0 ... 54 55 56 57 58 59 60 ... 105  Концентрация сернистого газа в приточном воздухе „р = 0. Решение. Определим характерные размеры: rf, = 1,13 У0,6 0,6 = 0,678 м; = 1,13 V0,6-0,3 = 0,479 м; S = 0,5 (0,3 + 0,4 + У0,32 + 0,42) м; 4,17-0,479 D=~---= 1,56. 0,6 + 0,678 По формулам (8.19) и (8.23) вычислим коэффициенты и к: = [0,32 + 0,06(0,3/ /0,6)/3] (1 - 0,0625-1,56) = 0,281; к=\ + ( 0,6782 V" + 20,8-0,3 Л =1,6. V 0,4-1300/ Находим расход удаляемого воздуха по формуле (8.1) при = 1 с учетом формулы Рис. 8.6. Боковые отсосы а отсос в стенке или с широким фланцем; б-отсос без фланца; в-отсос с экраном; г-наклонный отсос (8.22): L„,,.i = 310 [1300 (0,6+ 0,678)Q х X 1,6 = 2290 м/ч. Поскольку параметр с = 3600 • 20/(2260 х X 10) = 3,19, а из рис. 8.2 следует, что к<\, то, согласно условию (8.6), необходимо принять к=\. Следовательно, расход удаляемого воздуха = L,,,.i = 2290 mVh. При производстве сварочных работ и при других технологических процессах применяются наклонные боковые отсоси в виде панелей равномерного всасывания (рис. 8.7). При свар- 1 Местные отсосы сварке. Серия 4.904-37. при ручной электро- ке электродами с качественным покрытием расход воздуха на 1 м габаритного сечения панели составляет 3300 м/ч при расположении панели у стены и 5000 - 7000 м/ч при ее расположении вдали от стены. Местные отсосы, встроенные в оборудование для пайки, лужения, сварки и резки металлов, следует конструировать и рассчитывать по материалам ВНИИОТа (Санкт-Петербург) . У гальванических и травильных ванн устраивают боковые отсосы в виде щелевых воздухоприемников, располагаемых обычно вдоль длинных бортов ванны,-бортовые отсосы (рис. 8.8). Как правило, следует применять опрокинутые двухбортовые отсосы. Если конструкция ванны не позволяет их применить, то устраивают обычные двухбортовые отсосы. Ванны шириной b < 600 мм могут быть оснащены однобортовыми отсосами. Снижение расхода удаляемого воздуха может быть достигнуто путем устройства передувки с подачей воздуха через перфорированную трубу или полую токоподводящую штангу. Расход воздуха, м/ч, для бортовых отсосов вычисляется по формулам для отсосов без передувки (см. рис. 8.8,а, б, д,е) Lore - 1400 [0,53v/()p + 1) + hy" + + {\ +0,\6At)-blkik2kkK, (8.24) где 6р-расчетная ширина ванны (см. рйс. 8.8), м; /-длина ванны, м; Лр-расчетное заглубление зеркала жидкости (см. рис. 8.8), м; At = = t„ - разность температур поверхности жидкости и воздуха в помещении, °С; fc - коэффициент, значение которого равно 1 для двух-бортового и 1,8 для однобортового отсосов; /cj-коэффициент, учитывающий наличие воздушного перемешивания жидкости (kj = 1,2); /С3-коэффициент, учитывающий укрытие зеркала жидкости плавающими телами (к = 0,75); Методические указания по конструированию местных воздухоприемников, встроенных в оборудование для пайки и лужения (А.: ВНИИОТ ВЦСПС, 1980). Местные вытяжные устройства к оборудованию для сварки и резки металла (Л.: ВНИИОТ ВЦСПС, 1980). Руководство по проектированию отопления и вентиляции предприятий машиностроительной промышленности. Гальванические и травильные цехи. АЗ-782 (М.: ГПИ Проектпромвентиляция, 1978)   Рис 8.7 Панели равномерного всасывания у стационарных постов сварки а-панель с отсосом вниз, б-панель с отсосом ввер,\  Рис 8 8 Бортовые отсосы от ванн а и б опрокинутые двухбортовой и однобортовой, виг обычные двухбортовой и однобортовой, дне отсосы с пере-дувкой двухбортовой и однобортовой А:4-коэффициент, учитывающий-укрытие зеркала жидкости пенным слоем путем введения добавок ПАВ [к = 0,5); для отсосов с передувкой (см. рис. 8.8,б,г) L=mob4{\ + + 0,03 At)к, к, (8.25) где fcj = 1 ДЛЯ однобортового и fc, = 0,7 для двухбортового отсосов. Значение коэффициента /с для отсосов без передувки принимается по табл. 8.1; для отсосов с передувкой во всех случаях fc = 1. Расход воздуха на передувку, м/ч. L„ = 606p/(1+0,03А0- (8-26) Кольцевой бортовой отсос представляет собой щелевой воздухоприемник, расположенный по периметру круглой ванны, печи (шахтные колпаковые и тигельные печи, соляные и свинцовые ванны, ванны сульфидирования, аппараты для пропитки элементов радио- и электроаппаратуры, ванны лужения, высокочастотные индукционные установки для цветного литья, водяные и масляные круглые емкости для закалки, круглые баки для обезжиривания и т.п.). Кольцевые отсосы устраиваются по схе- По материалам исследований кандидатов техн. наук Г. Д. Лифшица и В. А. Сухарева. мам, приведенным на рис. 8.9. При одинаковом размере отсасывающей щели отсосы заглубленные и снабженные экраном обеспечивают улавливание вредных выделений при меньших расходах удаляемого воздуха по сравнению с обычными отсосами. При одинаковом конструктивном вертикальном габарите Г (Г = = В; Г = В + h; Г - В + h) все три типа отсосов равноценны по расходу удаляемого воздуха. Увеличение вертикального габарита позволяет уменьшить расход удаляемого воздуха. Расход удаляемого воздуха для всех конструктивных схем отсосов определяется по формуле (8.1), где L„ = 69,3 61/3/3 8 27) Значение коэффициента fc„ определяется по рис. 8.10. Если d=d„, то при определении к„ следует считать, что U = d/d = 0,75, и найденное по графику значение fc„ уменьшить в 1,15 раза. Коэффициент рассчитывается по формуле k,l+42Ay/vld/Q. (8.28)- ТАБЛИЦА 8. 1. ЗНАЧЕНИЯ КОЭФФИЦИЕНТА к, И УДЕЛЬНЫЕ КОЛИЧЕСТВА ВРЕДНЫХ ВЫДЕЛЕНИЙ Технологический процесс Определяющее вред- Максимальное коли-ное вещество чество выделяющихся вредных веществ, мг/(с • м) Электрохимическая обработка металлов в раст- Хромовый ангид- ворах, содержащих хромовую кислоту концентрацией 150 300 г/л, при силе тока I 1000 А (хромирование анодное, декапирование и др.) То же, при концентрации 30 60 г/л (электрополировка алюминия, стали и др.) То же, при концентрации 30-100 г/л и 7 500 А, (химическое оксидирование алюминия и магния) Химическая обработка стали в растворах хромовой кислоты и ее солей при > 50°С (пассивирование, травление, наполнение в хромпике и др). Химическая обработка металлов в растворах хромовой кислоты и ее солей при < 50°С (осветление, пассивирование и др.) То же, в растворах щелочи (оксидирование стали, химическая полировка алюминия, травление алюминия, магния и их сплавов и др.) при , °С: > 1000 ~ 1000 То же, кроме алюминия и магния (химическое обезжиривание, нейтрализация и др.) при t„, °С: > 50 То же Щелочь 5,5 ЛО" 1,6 1,25 1 1,25 1,6 0 ... 54 55 56 57 58 59 60 ... 105 |