| |

|

Главная » Публицистика 0 ... 26 27 28 29 30 31 32 ... 137 Этому влагосодержанию, согласно J - d-диаграмме, соответствует парциальное давление водяных паров в воздухе PI2 = 2,425 кПа. Принимаем конечное ггарциальное давление водяного пара над поверхностью раствора с учетом потерь в аппарате pU...2 - Пг + 0,24 -= 2,425 -f 0,24 = 2,66 кПа. Этому давлению, согласно р - е-диаграм-ме, при е = 43,4% соответствует раствор с температурой ?р.ет. 2-56 °С. Принимаем активную площадь поверхности контакта камеры реконцентрации равной 87% площади камеры осушения (131-0,87 = .= 114 м), те же коэффициенты тепло- и массоотдачи, а следовательно, тот же коэффициент массопереноса iV = 1 и по уравнению (15.1126) находим начальное парциальное давление водяного пара над горячим раствором 2(2,425 - 1,145) (Ррасг. 1-1,145)4-(2,66 - 2,425) Яраст. 1 = 3,47 кПа. По /?-Е-диаграмме (см. рис. 15.49) находим, что концентрации &у =43% и этому давлению соответствует начальная температура раствора лития 60 °С. Таким образом, после камеры осушения воздуха раствор для рекон-центратщи должен быть подогрет на 60 - - 26 = 34°. Из уравнения теплового баланса по явной теплоте вычисляем конечную температуру воздуха по сухому термометру, °С: = 3,6 = 3,6-114-30,42 раст. 1 + Wt 2 tcl + Cl 2 "2 10000-l(r2-24) = {во + 56 24 + Г2\ J отсюда t2 = 50,1 °С. По J - J-диаграмме при 2= 15,2 г/кг находим J2 = 88,2 кДж/кг; фг = 21%. Примеры тепловых расчетов пленочных камер, в которые подается восстановленный раствор, предварительно охлажденный с помо- щью холодильной машины, показывают, что осушение воздуда 9хлаждаемым водным раствором хлористого лития позволяет поддерживать в помещениях низкую относительную влажность при уменьшенных энергетических затратах. Экономия энергии физически объясняется тем, что снижается нагрузка на холодильные машины, поскольку влага из воздуха поглощается раствором и отпадает необходимость охлаждения воздуха до температуры точки росы. Раствор хлористого кальция дешевле раствора хлористого лития, но уступает ему по физическим характеристикам. Например, при температуре 20 °С парциальное давление водяного пара над насыщенным раствором хлористого кальция в 2 раза и более выше, чем над раствором хлористого лития. Процесс нагрева и увлажнения воздуха в камере пленочного типа раствором хлористого кальция исследовали О. А. Кремнев, Н. В. Зозуля, М. К. Теренецкая, Б. Н. Процы-шин и А. С. Гормиз. В результате исследований они получили следуюгцие критериальные зависимости: Nu = 0,0906Re°"; Nu = 0,248Re°-" (при 950 Re 2500). 3a определяющий размер был принят эквивалентный диаметр поперечного сечения прохода между пленконесущи-ми поверхностями. Как и при обработке раствором хлористого лития, коэффициенты тепло- и массоотдачи в исследованных пределах оказались практически не зависящими от концентрации (24 8 40%). Числовые значения аир приведены в табл. 15.25. ТАБЛИЦА 15.25. ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ ТЕПЛО- И МАССООТДАЧИ ПРИ ОБРАБОТКЕ ВОЗДУХА РАСТВОРОМ ХЛОРИСТОГО КАЛЬЦИЯ Скорость воздуха в живом сечении, м/с Вт/(м °С) р-10-\ кг/{м • ч кПа)

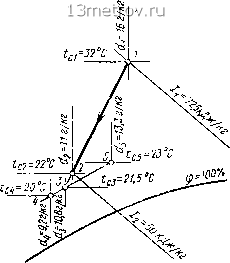

di-d Рис 15 55 схема процесса осушения возд>ха водным раствором члсрисюю к. 1ьция, иосфоеаная на 1/-ДЫГ1ГраММе Позднее М. К. Теренецкая. Т. К Васильева и А. С Гормиз, испытав иолупромышлениую установку в режиме нагрева и >влажн».ния ьиз-духа раствором хлористого ь.альция, получили уравнения Nu =-- 0,079re, Nu =- 0,368Re (при 500 re s; 8000) Эти уравнения снравед-ли;вы д ш скоростей воздуха в живом сечении камеры, дьстп! aioiiU!\ 4,5 - 5 м/с расче! процессов осушения хрорисхым кальцием аналогичен pac4viy г.рицсссов осушения хлорис1ым литием Дня 1епт10тсхьических расчетов процессов обработки воздуха при распылении растворов в форсуно ;кых камерах motyi Ьыть использованы и коэффициенты эффек i иино*. i и теплообмена. Пример 15.7. (рис.15 55) Необходимо определшь napaMcipu раствора 1ыя оллажде-ния н осушения 15 ЬОО кг/ч во-.ду\а с начальными параметрами ~ 32"С, = = 72,5 кДж/к.г и - 16 i/кг до конечных параметров - z2 С, - 0 кДж/кг и dj- 1 i f/к!. *"ушк> и осиаждение воздуха производим в wop.yHJ4HOM абсорбере раствором хлористого кальция. Коэффгииьк! э<»фекгивнисти влаюобмена принимаем Е = 0,95, тоьДл влаю-содержание у поверхности растьора (.otiaewT = 16-UC- 11)/0,95 = 10,8 г/кг. Находим точку 3, которая характеризуется температурой /з = 21,5 "С, продолжив прямую 1-2 на J ~ /-диаграмме до пересечения с <:з = 10,8 г/кг Парциальное давление паров ьиды в этом зоздухе равно пpибJшзитeльнo = 1,735 кПа По рис 15 47 находим среднюю кон-цсш рацию раствора, соответствующую условиям и />з, когорая равна 25%, а по табл. 15.20 удельную теплоемкость раствора 2,93 кДж/(к1 -Х) и плотность 1234,6 кг/м Принимаем, что колебания концентрации раствора не должны превышать Дб = 0,002. CJIeдoвaleльнo, согласно уравнению (15.95), в системе должно циркулировать раствора не менее gpa.T- 0,001 15000(16 - - 11)(0,25 - 0,002)/0,002 w 9300 кг/ч. Опреде.1ясм расход renJЮты, передаваемой pacibopy в результате ьонденсации влаги и охлаждения воздуха, q„ = 15 000(72,5 - 30)/3600 = 93,6 кВт. Б рсзульта1е растворения, 1идратацни и разОаьления расходуется 732 кДж/кг влаги (см рис. 15 52) 15 000(16 - И) О =--i--732 = Ь,25 kBi. 3600 1000 Вею 93,о + 15,25 = 108,85 кВт Определяем разнос 1ь температур раствора в процессе 3600-108.85 раст - = l4,5 9300 • 2,93 прйнимау-м, что рас i вир в осушителе наг1)евае1ся на 3°, следовательно, количество циркулирующего раствора при удельной теплоемкости 2,93 .•:Дж/(кг-°С) дoJIЖHo быть до-всд<-но до Ср.., = 9300 14 5/(3 2,93) - 15340 кг/ч. ОпрсдслнсУ! коффицйснт орошения 15340 --шо*/- Ha4aJifcнaя температура раствора /,.4 = = 21,5- 0,5 3 = 20С, а конечная /,5 = 20-Ь ТАБЛИЦА 15.26. ФОРМУЛЫ ДЛЯ РАСЧЕТА ТЕПЛО- И МАССООБМЕНА В АППАРАТАХ С ПЛЕНКОНЕСУЩИМИ ПОВЕРХНОСТЯМИ ИЗ ТКАНЫХ МАТЕРИАЛОВ Характеристика аппарата Орошающая жидкость Формулы для расчета Перекрестно-точная плоскопараллельная насадка из тканых материалов, длина 250 -240 мм, эквивалентный диаметр (/ = 2т (где t-просвет между плоскостями насадки, м) То же, прямоточная (t/.-эквивалентный диаметр меньшего из каналов, м) Слабоконцентрированный раствор этиленгли-коля Растворы этиленгли-коля, хлористого натрия, хлористого кальция Nu = Nu-0,6 10- X X Re*(2,5 t)«, < 18 м/с) (15.118) Nu = Nu 0,26• 10~ Re°- (dd, J [Яю = 0,036 - 0.039, кг/(м-с)] (15.119) 4- 3 = 23 °С. При концентрации раствора 25% этим температурам (см. рис. 15.47) соответствуют парциальные давления паров над раствором соответственно 1,455 и 2,13 кПа и влагосодержание воздуха - 11/1,2 = 9,2 г/кг и di = 16/1,2= 13,3 г/кг. Строим на J - «-диаграмме по найденным температурам и влагосодержанию воздуха точки 4 тл 5, характеризующие начальное и конечное состояние воздуха, находящегося у поверхности раствора. Осушение воздуха осуществляется при его контакте с растворами этиленгликоля и хлористого натрия. В работах И. Г. Чумака и др.* приведены полученные экспериментальным путем формулы для расчета тепло- и массообме-на в пленочных аппаратах с насадками из тканых материалов (табл. 15.26). 15.8.2. Осушение воздуха твердыми поглотителями (адсорбентами) Адсорбенты поглощают водяной пар из воздуха вследствие того, что давление пара в порах адсорбентов ниже парциального давления в осушаемом воздухе. В качестве адсорбентов применяют силикагель, активированную окись алюминия, бокситы и активированный уголь. Силикагель SiOj. Для осушения воздуха наиболее применимы мелкопористые силика- * Чумак И.Г., Исаев В.И., Роговая С.Н., Васильева Л. К. Обобщенные результаты исследований теплообмена ваппаратах с орошаемой регулярной насадкой Холодильная техника и технология.-Киев: Техника, 1975.-Вып. 25. гели. Согласно ГОСТ 3956-76, мелкопористый силикагель может быть кусковым и гранулированным. Насыпная плотность силикагелей 670 кг/м, потери при высушивании при температуре 150°С не более 10%. Техническая характеристика силикагелей приведена в табл. 15,27. Алюмогель AI2O3, или глинозем активный, Алюмогель представляет собой окись алюминия, полученную термической активацией гидрата ГД-2, побочного продукта алюминиевых заводов. Алюмогель изготовляется в виде зерен размером 2-7 мм пористой структуры. Количество зерен, по размеру больших верхнего предела, должно быть не более 5%; такой же процент нормируется и для зерен, меньших нижнего предела. Насыпная плотность 1000 кг/м, влагоемкость при температуре воздуха 20 °С и относительной влажности 100% не менее 14%. Пористость алюмогеля и поглотительная способность меньше, чем силикагеля. Активированный уголь. Активированными называют угли, которые для увеличения адсорбционной способности поверхности пор в результате обработки освобождаются от смолистых веществ (табл. 15.28)*. В зарубежных странах изготовляют активированный уголь из скорлупы кокосовых орехов. При малых диаметрах адсорберов процесс адсорбции влаги активированным углем приближенно можно считать протекающим по изотерме. Эффективность силикагеля зависит от температуры, влажности, скорости, давления осушаемого воздуха и толщины слоя поглотителя. Расход осушаемого воздуха следует принимать 1000-1800 м/ч на 1 м поперечного сечения осушителя, толщину слоя-не менее 50 мм, а массу силикагеля-1 кг на 40 м осу- 0 ... 26 27 28 29 30 31 32 ... 137 |